您所在的位置:明星不锈钢制品有限公司—新闻中心

烧结滤芯的不锈钢法兰焊接试验

时间:2013-5-30

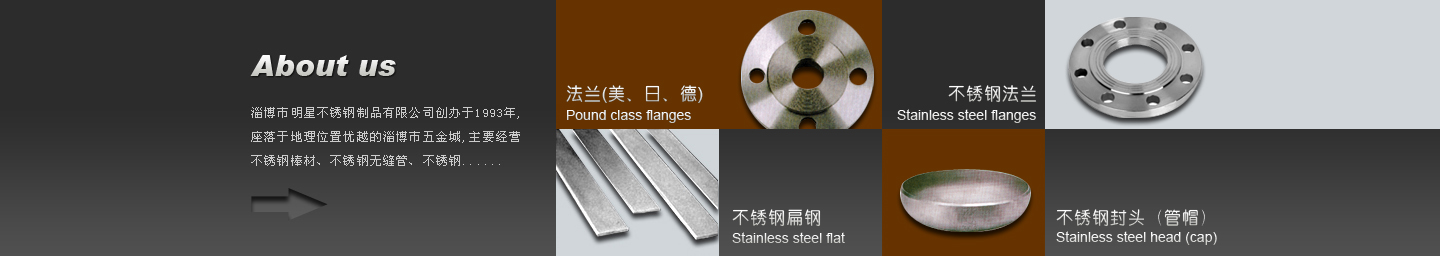

烧结金属过滤材料作为一种刚性过滤介质在化工、医药’冶金、食品等行业已经得到了广泛运用,作为过滤元件一般有管状和板状两种。烛式管状烧结金属是由粉末冶金多孔金属和致密的同材质法兰及管嘴焊接而成的,是石化、制药行业中过滤嘴固定且密封在罐体的管板上。随着工业自动化进程的要求,出现了连续式或间断式在线反冲过滤系统。

过滤管在脉冲压力条件下工作,烧结金属滤芯在整个过滤系统中经常受到流体不定的瞬时冲击和以管嘴为轴的震荡;再者,工业上为提高生产效率,要求的过滤元件长度不断加大,在心的领域内应用时,过滤环境对滤芯的要求更严格。因此,滤芯的强度直观重要,而致密不锈钢法兰与多孔管体之间的焊缝是整个过滤元件的敏感部分,焊缝强度高低直接影响整个元件的质量。为了提高焊缝的抗拉强度、疲劳强度和耐蚀性能,寻求获得全焊透焊缝及较小热影响区的焊接工艺师一个重要途径。通过采用不同的焊接工艺参数和接口方式,对此工艺进行了研究。结果表明:

(1)不锈钢过滤管与致密法兰间的全焊透焊缝是以较大的热影响区为代价的。

采用B,C2种接头方式焊接可有效减小热影响区。

(2)控制焊接热输入在360~480j/mm,采用B,C2,类接头可获得较理想的焊缝。

(3)金属粉末过滤管在焊接法兰的过程中,焊缝内部产生大量均匀分布的闭孔、焊缝的氧化、热影响区的残余应力都是影响焊接强度的因素。焊后热处理可提高焊接强度,使得焊缝的强度高于多孔体的强度。

采用本文研究所得到的合理焊接工艺参数和热处理方法生产的烛式管状烧结金属滤芯法兰,焊缝强度高,焊接质量好,从而使金属滤芯的质量显著提高。

相关新闻:

|

|

|